उत्पादन ते उच्च दर्जाचे परिवर्तन, स्वच्छ ऊर्जा आणि अर्धवाहक आणि फोटोव्होल्टेइक उद्योग विकासाच्या क्षेत्रात जलद विकास, उच्च कार्यक्षमता आणि उच्च अचूक प्रक्रिया क्षमता असलेल्या हिऱ्याच्या साधनांची मागणी वाढत आहे, परंतु सर्वात महत्वाचा कच्चा माल म्हणून कृत्रिम हिरा पावडर, डायमंड काउंटी आणि मॅट्रिक्स होल्डिंग फोर्स मजबूत नाही. कार्बाइड टूलचे आयुष्य जास्त काळ टिकत नाही. या समस्या सोडवण्यासाठी, उद्योग सामान्यतः धातूच्या साहित्यासह डायमंड पावडर पृष्ठभाग कोटिंगचा अवलंब करतो, ज्यामुळे त्याची पृष्ठभागाची वैशिष्ट्ये सुधारतात, टिकाऊपणा वाढतो, जेणेकरून टूलची एकूण गुणवत्ता सुधारते.

डायमंड पावडर पृष्ठभाग कोटिंग पद्धत अधिक आहे, ज्यामध्ये केमिकल प्लेटिंग, इलेक्ट्रोप्लेटिंग, मॅग्नेट्रॉन स्पटरिंग प्लेटिंग, व्हॅक्यूम इव्होप्रेशन प्लेटिंग, हॉट बर्स्ट रिअॅक्शन इत्यादींचा समावेश आहे, ज्यामध्ये केमिकल प्लेटिंग आणि मॅच्युअर प्रक्रियेसह प्लेटिंग, एकसमान कोटिंग, कोटिंगची रचना आणि जाडी अचूकपणे नियंत्रित करू शकते, कस्टमाइज्ड कोटिंगचे फायदे, उद्योगातील दोन सर्वात सामान्यपणे वापरले जाणारे तंत्रज्ञान बनले आहे.

१. रासायनिक प्लेटिंग

डायमंड पावडर केमिकल कोटिंग म्हणजे उपचारित डायमंड पावडर केमिकल कोटिंग सोल्युशनमध्ये टाकणे आणि केमिकल कोटिंग सोल्युशनमध्ये रिड्यूसिंग एजंटच्या क्रियेद्वारे मेटल आयन कोटिंग सोल्युशनमध्ये जमा करणे, ज्यामुळे दाट मेटल कोटिंग तयार होते. सध्या, सर्वात जास्त वापरले जाणारे डायमंड केमिकल प्लेटिंग म्हणजे केमिकल निकेल प्लेटिंग-फॉस्फरस (Ni-P) बायनरी मिश्र धातु ज्याला सामान्यतः केमिकल निकेल प्लेटिंग म्हणतात.

०१ रासायनिक निकेल प्लेटिंग द्रावणाची रचना

रासायनिक प्लेटिंग सोल्युशनची रचना त्याच्या रासायनिक अभिक्रियेच्या सुरळीत प्रगती, स्थिरता आणि कोटिंग गुणवत्तेवर निर्णायक प्रभाव पाडते. त्यात सहसा मुख्य मीठ, रिड्यूसिंग एजंट, कॉम्प्लेक्सर, बफर, स्टॅबिलायझर, एक्सीलरेटर, सर्फॅक्टंट आणि इतर घटक असतात. सर्वोत्तम कोटिंग इफेक्ट साध्य करण्यासाठी प्रत्येक घटकाचे प्रमाण काळजीपूर्वक समायोजित करणे आवश्यक आहे.

१, मुख्य मीठ: सामान्यतः निकेल सल्फेट, निकेल क्लोराईड, निकेल अमीनो सल्फोनिक आम्ल, निकेल कार्बोनेट, इ., त्याची मुख्य भूमिका निकेल स्रोत प्रदान करणे आहे.

२. रिडक्टिव्ह एजंट: ते प्रामुख्याने अणु हायड्रोजन प्रदान करते, प्लेटिंग सोल्युशनमधील Ni2 + कमी करून Ni मध्ये आणते आणि ते डायमंड कणांच्या पृष्ठभागावर जमा करते, जे प्लेटिंग सोल्युशनमधील सर्वात महत्वाचे घटक आहे. उद्योगात, मजबूत रिडक्शन क्षमता, कमी खर्च आणि चांगली प्लेटिंग स्थिरता असलेले सोडियम सेकंडरी फॉस्फेट प्रामुख्याने रिडक्शन एजंट म्हणून वापरले जाते. रिडक्शन सिस्टम कमी तापमान आणि उच्च तापमानात रासायनिक प्लेटिंग साध्य करू शकते.

३, कॉम्प्लेक्स एजंट: कोटिंग सोल्यूशन पर्जन्यवृष्टी करू शकते, कोटिंग सोल्यूशनची स्थिरता वाढवू शकते, प्लेटिंग सोल्यूशनचे आयुष्य वाढवू शकते, निकेलचा जमा होण्याचा वेग सुधारू शकते, कोटिंग लेयरची गुणवत्ता सुधारू शकते, सामान्यतः सक्सीनिन ऍसिड, सायट्रिक ऍसिड, लैक्टिक ऍसिड आणि इतर सेंद्रिय आम्ल आणि त्यांचे क्षार वापरतात.

४. इतर घटक: स्टॅबिलायझर प्लेटिंग सोल्युशनचे विघटन रोखू शकतो, परंतु रासायनिक प्लेटिंग अभिक्रियेच्या घटनेवर त्याचा परिणाम होणार असल्याने, मध्यम वापराची आवश्यकता आहे; रासायनिक निकेल प्लेटिंग अभिक्रियेदरम्यान बफर पीएचची सतत स्थिरता सुनिश्चित करण्यासाठी एच + तयार करू शकतो; सर्फॅक्टंट कोटिंगची सच्छिद्रता कमी करू शकतो.

०२ रासायनिक निकेल-प्लेटिंग प्रक्रिया

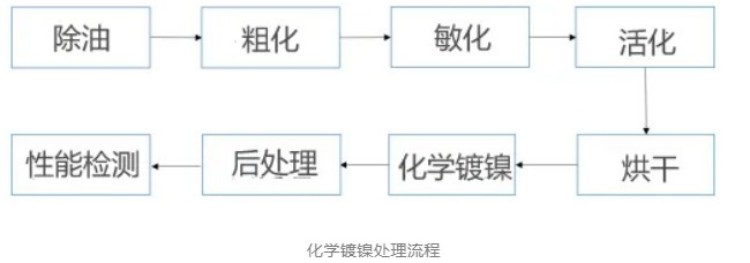

सोडियम हायपोफॉस्फेट सिस्टीमच्या रासायनिक प्लेटिंगसाठी मॅट्रिक्समध्ये विशिष्ट उत्प्रेरक क्रिया असणे आवश्यक आहे आणि हिऱ्याच्या पृष्ठभागावरच उत्प्रेरक क्रिया केंद्र नाही, म्हणून हिऱ्याच्या पावडरच्या रासायनिक प्लेटिंगपूर्वी ते पूर्व-उपचारित करणे आवश्यक आहे. रासायनिक प्लेटिंगची पारंपारिक पूर्व-उपचार पद्धत म्हणजे तेल काढून टाकणे, खडबडीत करणे, संवेदनशीलता आणि सक्रियकरण.

(१) तेल काढून टाकणे, खरखरीत करणे: तेल काढून टाकणे हे प्रामुख्याने हिऱ्याच्या पावडरच्या पृष्ठभागावरील तेल, डाग आणि इतर सेंद्रिय प्रदूषक काढून टाकण्यासाठी असते, जेणेकरून त्यानंतरच्या कोटिंगची जवळून तंदुरुस्ती आणि चांगली कामगिरी सुनिश्चित होईल. खरखरीत केल्याने हिऱ्याच्या पृष्ठभागावर काही लहान खड्डे आणि भेगा निर्माण होऊ शकतात, ज्यामुळे हिऱ्याच्या पृष्ठभागावरील खडबडीतपणा वाढू शकतो, जो केवळ या ठिकाणी धातूच्या आयनांचे शोषण करण्यास अनुकूल नाही, त्यानंतरच्या रासायनिक प्लेटिंग आणि इलेक्ट्रोप्लेटिंगला सुलभ करतो, परंतु हिऱ्याच्या पृष्ठभागावर पायऱ्या देखील तयार करतो, ज्यामुळे रासायनिक प्लेटिंग किंवा इलेक्ट्रोप्लेटिंग धातू जमा करण्याच्या थराच्या वाढीसाठी अनुकूल परिस्थिती निर्माण होते.

सहसा, तेल काढून टाकण्याच्या टप्प्यात NaOH आणि इतर अल्कधर्मी द्रावण तेल काढून टाकण्याचे द्रावण म्हणून घेतले जाते आणि खडबडीत करण्याच्या टप्प्यासाठी, नायट्रिक आम्ल आणि इतर आम्ल द्रावण हिऱ्याच्या पृष्ठभागावर कोरण्यासाठी कच्चे रासायनिक द्रावण म्हणून वापरले जाते. याव्यतिरिक्त, हे दोन दुवे अल्ट्रासोनिक क्लिनिंग मशीनसह वापरले पाहिजेत, जे डायमंड पावडर तेल काढून टाकणे आणि खडबडीत करणेची कार्यक्षमता सुधारण्यासाठी, तेल काढून टाकणे आणि खडबडीत करणे प्रक्रियेतील वेळ वाचवण्यासाठी आणि तेल काढून टाकणे आणि खडबडीत बोलण्याचा परिणाम सुनिश्चित करण्यासाठी अनुकूल आहे,

(२) संवेदीकरण आणि सक्रियकरण: संवेदीकरण आणि सक्रियकरण प्रक्रिया ही संपूर्ण रासायनिक प्लेटिंग प्रक्रियेतील सर्वात महत्त्वाची पायरी आहे, जी थेट रासायनिक प्लेटिंग करता येते की नाही याच्याशी संबंधित आहे. संवेदीकरण म्हणजे डायमंड पावडरच्या पृष्ठभागावर सहजपणे ऑक्सिडाइज्ड पदार्थांचे शोषण करणे ज्यामध्ये ऑटोकॅटॅलिटिक क्षमता नसते. सक्रियकरण म्हणजे निकेल कणांच्या घटावर हायपोफॉस्फोरिक ऍसिड आणि उत्प्रेरकदृष्ट्या सक्रिय धातू आयन (जसे की मेटल पॅलेडियम) चे ऑक्सिडेशन शोषणे, जेणेकरून डायमंड पावडरच्या पृष्ठभागावर कोटिंगचा जमा होण्याचा दर वाढेल.

साधारणपणे, संवेदीकरण आणि सक्रियकरण उपचार वेळ खूप कमी आहे, हिऱ्याच्या पृष्ठभागावरील धातूच्या पॅलेडियम पॉइंटची निर्मिती कमी आहे, कोटिंगचे शोषण अपुरे आहे, कोटिंग थर पडणे सोपे आहे किंवा संपूर्ण कोटिंग तयार करणे कठीण आहे आणि उपचार वेळ खूप जास्त आहे, ज्यामुळे पॅलेडियम पॉइंट पॉइंट वाया जाईल, म्हणून, संवेदीकरण आणि सक्रियकरण उपचारांसाठी सर्वोत्तम वेळ 20~30 मिनिटे आहे.

(३) रासायनिक निकेल प्लेटिंग: रासायनिक निकेल प्लेटिंग प्रक्रिया केवळ कोटिंग सोल्यूशनच्या रचनेमुळे प्रभावित होत नाही तर कोटिंग सोल्यूशन तापमान आणि PH मूल्यामुळे देखील प्रभावित होते. पारंपारिक उच्च तापमानाच्या रासायनिक निकेल प्लेटिंगमध्ये, सामान्य तापमान ८०~८५℃ असते, ८५℃ पेक्षा जास्त प्लेटिंग सोल्यूशनचे विघटन करणे सोपे असते आणि ८५℃ पेक्षा कमी तापमानात, प्रतिक्रिया दर जलद असतो. PH मूल्यानुसार, pH वाढल्याने कोटिंग जमा होण्याचा दर वाढेल, परंतु pH मुळे निकेल मीठ गाळ तयार होण्यास देखील अडथळा निर्माण होईल, म्हणून रासायनिक निकेल प्लेटिंग प्रक्रियेत रासायनिक प्लेटिंग सोल्यूशनची रचना आणि गुणोत्तर, रासायनिक प्लेटिंग प्रक्रियेची परिस्थिती अनुकूल करून, रासायनिक कोटिंग जमा होण्याचा दर, कोटिंग घनता, कोटिंग गंज प्रतिकार, कोटिंग घनता पद्धत, कोटिंग डायमंड पावडर नियंत्रित करा. औद्योगिक विकासाची मागणी पूर्ण करण्यासाठी.

याव्यतिरिक्त, एकाच कोटिंगमुळे आदर्श कोटिंग जाडी मिळू शकत नाही आणि त्यात बुडबुडे, पिनहोल आणि इतर दोष असू शकतात, म्हणून कोटिंगची गुणवत्ता सुधारण्यासाठी आणि लेपित डायमंड पावडरचे फैलाव वाढवण्यासाठी अनेक कोटिंग घेतले जाऊ शकतात.

२. इलेक्ट्रो निकेलिंग

डायमंड केमिकल निकेल प्लेटिंगनंतर कोटिंग लेयरमध्ये फॉस्फरसच्या उपस्थितीमुळे, खराब विद्युत चालकता निर्माण होते, ज्यामुळे डायमंड टूलच्या वाळू लोडिंग प्रक्रियेवर (मॅट्रिक्स पृष्ठभागावर डायमंड कण निश्चित करण्याची प्रक्रिया) परिणाम होतो, म्हणून फॉस्फरसशिवाय प्लेटिंग लेयर निकेल प्लेटिंगच्या मार्गाने वापरता येते. विशिष्ट ऑपरेशन म्हणजे निकेल आयन असलेल्या कोटिंग सोल्युशनमध्ये डायमंड पावडर टाकणे, डायमंड कण पॉवर निगेटिव्ह इलेक्ट्रोडशी कॅथोडमध्ये संपर्क साधतात, प्लेटिंग सोल्युशनमध्ये बुडवलेले निकेल मेटल ब्लॉक आणि पॉवर पॉझिटिव्ह इलेक्ट्रोडशी जोडलेले एनोड बनते, इलेक्ट्रोलाइटिक क्रियेद्वारे, कोटिंग सोल्युशनमधील मुक्त निकेल आयन डायमंड पृष्ठभागावरील अणूंमध्ये कमी होतात आणि अणू कोटिंगमध्ये वाढतात.

०१ प्लेटिंग सोल्यूशनची रचना

रासायनिक प्लेटिंग सोल्युशनप्रमाणे, इलेक्ट्रोप्लेटिंग सोल्युशन प्रामुख्याने इलेक्ट्रोप्लेटिंग प्रक्रियेसाठी आवश्यक धातूचे आयन प्रदान करते आणि आवश्यक धातूचे आवरण मिळविण्यासाठी निकेल जमा करण्याच्या प्रक्रियेवर नियंत्रण ठेवते. त्याच्या मुख्य घटकांमध्ये मुख्य मीठ, एनोड सक्रिय एजंट, बफर एजंट, अॅडिटीव्ह इत्यादींचा समावेश आहे.

(१) मुख्य मीठ: प्रामुख्याने निकेल सल्फेट, निकेल अमीनो सल्फोनेट इत्यादींचा वापर. साधारणपणे, मुख्य मीठाचे प्रमाण जितके जास्त असेल तितके प्लेटिंग सोल्युशनमध्ये प्रसार जलद होईल, वर्तमान कार्यक्षमता जास्त असेल, धातू जमा होण्याचा दर जास्त असेल, परंतु कोटिंगचे दाणे खडबडीत होतील आणि मुख्य मीठाचे प्रमाण कमी होईल, कोटिंगची चालकता कमी होईल आणि नियंत्रित करणे कठीण होईल.

(२) एनोड सक्रिय घटक: कारण एनोड निष्क्रिय होण्यास सोपे आहे, चालकता कमी करण्यास सोपे आहे, ज्यामुळे विद्युत प्रवाह वितरणाची एकसमानता प्रभावित होते, म्हणून एनोड सक्रियतेला चालना देण्यासाठी, एनोड निष्क्रियतेची वर्तमान घनता सुधारण्यासाठी एनोडिक अॅक्टिव्हेटर म्हणून निकेल क्लोराईड, सोडियम क्लोराईड आणि इतर घटक जोडणे आवश्यक आहे.

(३) बफर एजंट: रासायनिक प्लेटिंग सोल्युशनप्रमाणे, बफर एजंट प्लेटिंग सोल्युशन आणि कॅथोड पीएचची सापेक्ष स्थिरता राखू शकतो, जेणेकरून ते इलेक्ट्रोप्लेटिंग प्रक्रियेच्या परवानगीयोग्य श्रेणीत चढ-उतार होऊ शकेल. सामान्य बफर एजंटमध्ये बोरिक अॅसिड, एसिटिक अॅसिड, सोडियम बायकार्बोनेट इत्यादी असतात.

(४) इतर अॅडिटीव्हज: कोटिंगच्या गरजेनुसार, कोटिंगची गुणवत्ता सुधारण्यासाठी योग्य प्रमाणात ब्राइट एजंट, लेव्हलिंग एजंट, वेटिंग एजंट आणि विविध एजंट आणि इतर अॅडिटीव्हज घाला.

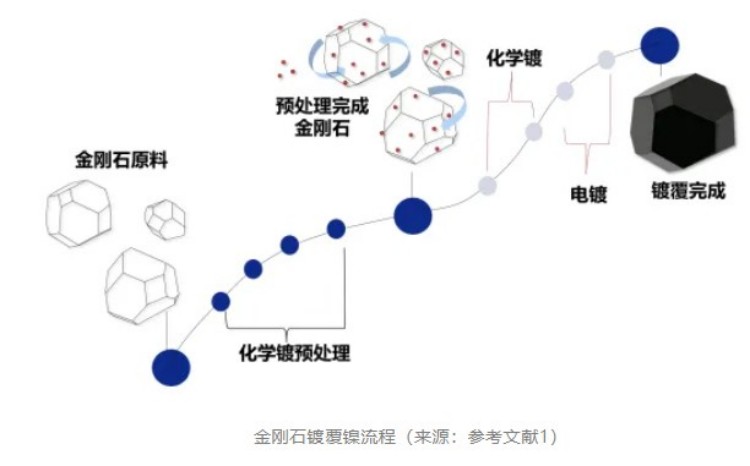

०२ डायमंड इलेक्ट्रोप्लेटेड निकेल फ्लो

१. प्लेटिंग करण्यापूर्वी प्रीट्रीटमेंट: हिरा बहुतेकदा वाहक नसतो आणि इतर कोटिंग प्रक्रियेद्वारे धातूच्या थराने प्लेटिंग करणे आवश्यक असते. धातूच्या थराला प्री-प्लेटिंग करण्यासाठी आणि जाड करण्यासाठी रासायनिक प्लेटिंग पद्धत वापरली जाते, म्हणून रासायनिक कोटिंगची गुणवत्ता काही प्रमाणात प्लेटिंग लेयरच्या गुणवत्तेवर परिणाम करते. सर्वसाधारणपणे, रासायनिक कोटिंगनंतर कोटिंगमध्ये फॉस्फरसचे प्रमाण कोटिंगच्या गुणवत्तेवर मोठा परिणाम करते आणि उच्च फॉस्फरस कोटिंगमध्ये अम्लीय वातावरणात तुलनेने चांगले गंज प्रतिरोधकता असते, कोटिंगच्या पृष्ठभागावर अधिक ट्यूमर फुगवटा असतो, पृष्ठभागाची खडबडीतपणा मोठी असते आणि चुंबकीय गुणधर्म नसतो; मध्यम फॉस्फरस कोटिंगमध्ये गंज प्रतिरोधकता आणि पोशाख प्रतिरोधकता दोन्ही असते; कमी फॉस्फरस कोटिंगमध्ये तुलनेने चांगले चालकता असते.

याव्यतिरिक्त, डायमंड पावडरचा कण आकार जितका लहान असेल तितका विशिष्ट पृष्ठभागाचा क्षेत्रफळ मोठा असेल, कोटिंग करताना, प्लेटिंग सोल्युशनमध्ये तरंगणे सोपे असेल, गळती, प्लेटिंग, कोटिंग सैल थर घटना निर्माण करेल, प्लेटिंग करण्यापूर्वी, पी सामग्री आणि कोटिंगची गुणवत्ता नियंत्रित करणे आवश्यक आहे, पावडर तरंगण्यास सोपे करण्यासाठी डायमंड पावडरची चालकता आणि घनता नियंत्रित करणे आवश्यक आहे.

२, निकेल प्लेटिंग: सध्या, डायमंड पावडर प्लेटिंग बहुतेकदा रोलिंग कोटिंग पद्धत वापरते, म्हणजेच, बाटलीमध्ये योग्य प्रमाणात इलेक्ट्रोप्लेटिंग द्रावण जोडले जाते, इलेक्ट्रोप्लेटिंग द्रावणात विशिष्ट प्रमाणात कृत्रिम डायमंड पावडर, बाटलीच्या फिरण्याद्वारे, बाटलीतील डायमंड पावडर रोल करण्यासाठी चालवा. त्याच वेळी, सकारात्मक इलेक्ट्रोड निकेल ब्लॉकशी जोडलेला असतो आणि नकारात्मक इलेक्ट्रोड कृत्रिम डायमंड पावडरशी जोडलेला असतो. विद्युत क्षेत्राच्या कृती अंतर्गत, प्लेटिंग द्रावणात मुक्त असलेले निकेल आयन कृत्रिम डायमंड पावडरच्या पृष्ठभागावर धातूचे निकेल तयार करतात. तथापि, या पद्धतीमध्ये कमी कोटिंग कार्यक्षमता आणि असमान कोटिंगच्या समस्या आहेत, म्हणून फिरणारी इलेक्ट्रोड पद्धत अस्तित्वात आली.

डायमंड पावडर प्लेटिंगमध्ये कॅथोड फिरवणे ही फिरणारी इलेक्ट्रोड पद्धत आहे. या पद्धतीने इलेक्ट्रोड आणि डायमंड कणांमधील संपर्क क्षेत्र वाढवता येते, कणांमधील एकसमान चालकता वाढवता येते, कोटिंगची असमान घटना सुधारते आणि डायमंड निकेल प्लेटिंगची उत्पादन कार्यक्षमता सुधारते.

थोडक्यात सारांश

डायमंड टूल्सचा मुख्य कच्चा माल म्हणून, डायमंड मायक्रोपावडरचे पृष्ठभाग बदलणे हे मॅट्रिक्स कंट्रोल फोर्स वाढवण्यासाठी आणि टूल्सचे सेवा आयुष्य सुधारण्यासाठी एक महत्त्वाचे साधन आहे. डायमंड टूल्सचा वाळू लोडिंग रेट सुधारण्यासाठी, डायमंड मायक्रोपावडरच्या पृष्ठभागावर निकेल आणि फॉस्फरसचा थर सामान्यतः प्लेट केला जाऊ शकतो जेणेकरून विशिष्ट चालकता असेल आणि नंतर निकेल प्लेटिंगद्वारे प्लेटिंग लेयर जाड होईल आणि चालकता वाढेल. तथापि, हे लक्षात घेतले पाहिजे की डायमंड पृष्ठभागावर स्वतःच उत्प्रेरक सक्रिय केंद्र नसते, म्हणून रासायनिक प्लेटिंग करण्यापूर्वी त्यावर प्रीट्रीटमेंट करणे आवश्यक आहे.

संदर्भ दस्तऐवजीकरण:

लिऊ हान. कृत्रिम हिऱ्याच्या सूक्ष्म पावडरच्या पृष्ठभागावरील कोटिंग तंत्रज्ञान आणि गुणवत्तेचा अभ्यास [डी]. झोंगयुआन इन्स्टिट्यूट ऑफ टेक्नॉलॉजी.

यांग बियाओ, यांग जून आणि युआन गुआंगशेंग. डायमंड पृष्ठभागाच्या कोटिंगच्या पूर्व-उपचार प्रक्रियेचा अभ्यास [जे]. अवकाश अवकाश मानकीकरण.

ली जिंगहुआ. वायर सॉ [डी] साठी वापरल्या जाणाऱ्या कृत्रिम डायमंड मायक्रो पावडरच्या पृष्ठभागावरील बदल आणि वापरावरील संशोधन. झोंगयुआन इन्स्टिट्यूट ऑफ टेक्नॉलॉजी.

फॅंग लिली, झेंग लियान, वू यानफेई, आणि इतर. कृत्रिम हिऱ्याच्या पृष्ठभागावर रासायनिक निकेल प्लेटिंग प्रक्रिया [जे]. जर्नल ऑफ आयओएल.

हा लेख सुपरहार्ड मटेरियल नेटवर्कमध्ये पुनर्मुद्रित केला आहे.

पोस्ट वेळ: मार्च-१३-२०२५